Rozbiórka trybun i wykopy

Koparka JCB JS 200/220

Ciężki sprzęt wjechał na stadion przy ulicy Roosevelta. Na placu budowy zameldowały się takie maszyny jak: koparki, ładowarki, spycharki, wywrotki, walce, ubijarki, kruszarki czy też zagęszczarki.

Roboty rozpoczęto od demontażu wszystkich krzesełek oraz ławek, wraz z wycięciem ich stelaży. Następnie za pomocą koparek i spycharek rozpoczęło się dzieło zniszczenia. Na pierwszy ogień poszły betonowe płyty tworzące trybunę oraz metalowe barierki. Po odsłonięciu ukazał się wał ziemny, z którego usuwano ziemię, ładowano ją na ciężarówki i wywożono poza teren budowy.

Po uporaniu się z rozbiórką, pod trybunami rozpoczęto prace polegające na wykopaniu dziury o głębokości około 4 metrów. Należało przy tym również pamiętać, aby nie dopuścić do gromadzenia się wody deszczowej w wykopach oraz zadbać o odpowiednie odwodnienie terenu.

Zabezpieczenie wykopów

Ścianka szczelna. Foto: boreta.cz

Kolejne dni przy ulicy Roosevelta 81 ubywały niczym setki ton ziemi z placu budowy. Dlatego należało odpowiednio zabezpieczyć wykopy, aby napór ziemi nie zasypał robotników pracujących na dole.

W tym celu, na czole skarpy montuje się wąski, pionowy, długi element zwany ścianką szczelną, grodzicą lub też rzadziej ścianką Larsena. Na budowie stadionu wykorzystano ścianki o przekroju typu U. Maszyny-palownice przeznaczone do tego typu działań pojawiły się na stadionie 10 października 2011 roku i od razu przystąpiły do pracy.

Palownica Bauer RTG RG 16T

Była jedną z maszyn pracujących na stadionie. Składa się z szoferki, silnika, gąsienic oraz wibromłota zamontowanego na prowadnicy. Całość konstrukcji waży prawie 50 ton, a maksymalna wysokość prowadnicy sięga ponad 20 metrów. Najdłuższa grodzica, jaką jest w stanie wbić maszyna, może mieć do 16 metrów długości.

Wbijanie grodzic

Najpierw należy przygotować odpowiednio podłoże. W celu lokalnego rozluźnienia gruntu, na stadionie przeprowadzono wstępne wiercenie w ziemi. Realizowano je poprzez wielkie wiertło ślimakowe, zamontowane na prowadnicy maszyny. Następnie wyznaczono oś ścianki w terenie, czyli miejsca wbijania grodzic. Jest kilka metod pogrążania elementów. Przedstawimy wam tą najprostszą.

Polega ona na tym, że pojedyncza lub podwójna grodzica wbijana jest na pełną głębokość, a następnie obok niej zagłębia się kolejną ściankę obróconą o 180 stopni wokół jej dłuższej krawędzi. Równe pogrążanie ułatwia stalowa rama, składająca się z dwóch elementów złączonych śrubami ściągającymi, między które wsuwane są po kolei grodzice, zachodząc zamkiem pionowo jedna na drugą. Na naszym stadionie, jak już wcześniej wspomnieliśmy, pracowały maszyny wyposażone w wysoki słup-prowadnicę, który w tym wypadku zastąpił konieczność użycia stalowych ram naprowadzających.

Zagrożenia

Lecz nie wszystko wygląda na takie łatwe. Głównym skutkiem ubocznym występującym w zamkach grodzic podczas ich pogrążania jest tarcie. Powoduje ono pochylanie się osi ścianki. Aby temu przeciwdziałać, należy użyć odpowiednich środków smarujących, bądź przemieścić miejsce uderzania wibromłota w grodzicę.

Wibromłot. Foto: emexim.p

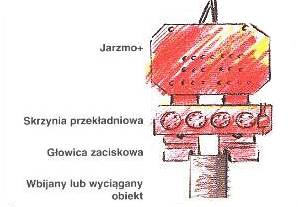

Zasada działania wibromłota

Jedną z najczęściej stosowanych metod pogrążania grodzic jest użycie wibromłota, który drgając ze zmienną częstotliwością, wbija poszczególne elementy w ziemię. Jest to urządzenie, które wprawia w pionowe wibracje pogrążaną ściankę. Powodują one przemieszczanie się otaczającego gruntu, co skutkuje rozluźnieniem się spójności gleby. Finalnie, wbijany grodzic wchodzi w grunt pod wpływem własnego ciężaru oraz ciężaru młota.

Wibromłot wprowadzany jest w jednokierunkowe drgania pionowe za pomocą mechanizmów mimośrodowych (niewyważonych mas) zainstalowanych w skrzynce przekładniowej. Umieszczone są one parami i obracają się z taką samą prędkością kątową w przeciwnych kierunkach.

Nad skrzynią przekładniową znajduje się jarzmo o dużej wadze, którego ciężar można zwiększyć przy pomocy obciążników. Posiada ono również specjalne elastomerowe klocki uniemożliwiające przenoszenie wibracji na maszynę. Tym oto sposobem powstaje długi, kilkudzisięciometrowy panel złożony ze ścianek oporowych.

Niestety, nie udało się ustalić dokładnego symbolu wibromłota, ale podamy wam graniczne wartości urządzeń w tej klasie. Maksymalna siła dośrodkowa wytwarzana przez wirującą, niewyważoną masę w młocie wibracyjnym sięga około 105-150 ton. Masa wibromłota to 4,6-4,7 ton. Z kolei maksymalna siła zacisku szczęk na grodzicy waha się w granicach 150-180 ton.

Co to jest i jak powstaje beton?

Po utworzeniu wykopów pod fundamenty filarów, podtrzymujących konstrukcję stadionu oraz odpowiednim zagęszczeniu podłoża, można w końcu rozpocząć „drobne” prace betoniarskie, polegające najpierw na ułożeniu deskowania, a następnie wylaniu bezpośrednio na gruncie warstwy chudego betonu C12/15 o grubości minimum 10cm, który pełni funkcję wyrównawczą całego terenu.

Widoczne miejscowe wykopy pod fundamenty filarów. Należy je w pierwszej kolejności zalać betonem (co zostało już wykonane), po czym przystąpić do wylewania dalszej powierzchni. Przed pracownikami leży bela z materiałem izolacyjnym.

Beton stanowi mieszaninę cementu, kruszywa (np. piasku, żwiru, grysu granitowego, bazaltowego) oraz wody. Można wytwarzać go również z dodatkami (np. z popiołem lotnym) oraz z domieszkami (np. napowietrzającymi, uplastyczniającymi), co ma wpływ na ogólną jakość betonu.

Najpierw kruszywa, cement, dodatki i domieszki są ważone. Następnie wszystkie te składniki dodaje się do urządzenia mieszającego, które po określonym czasie otwiera się i stworzony beton wlewany jest do betonowozu. Tak przygotowana mieszanka transportowana jest na plac budowy.

Izolacja i dalsze wylewki

Mamy wylany chudy beton na poziomie -1 pod stadionem i na poziomie 0 placu wschodniego. Teraz pora położyć warstwę izolacji oraz ponownie wszystko zabetonować. Kolejnym etapem było położenie na warstwie chudego betonu izolacji przeciwwodnej. W tym celu, rozwijając powłokę, pokryta została cała powierzchnia pod przyszłą płytę fundamentową.

Widoczna 10 centymetrowa warstwa chudego betonu, a na niej, po lewej stronie zdjęcia, izolacja. Pracownik usuwa wodę z wykopów, w celu ich wysuszenia

Należy pamiętać aby izolacja wystawała poza obszar płyty fundamentowej w miejscach łączenia ze ścianami. Jest to niezbędne do prawidłowego spełnienia swojej funkcji wodoszczelności.

U dołu zdjęcia widoczne szare wystające pasy izolacji spod płyty fundamentowej

Po ułożeniu powłok następuje kolejna część zalewania tejże powierzchni betonem C12/15 o grubości mieszanki około 5 cm.

Ponowne wylewanie chudego betonu na warstwę izolacyjną

Trwałość konstrukcji elementów żelbetowych

Beton narażony jest na różne warunki środowiskowe, czyli tzw. klasy ekspozycji. Rozróżniamy 7 klas ekspozycji, które wpływają na jego trwałość:

– agresja chemiczna XA

– karbonatyzacja XC

– chlorki niepochodzące z wody morskiej XD

– zamarzanie/rozmarzanie XF

– ścieranie XM

– brak zagrożenia XO

– chlorki pochodzące z wody morskiej XS

Klasy ekspozycji betonu związane z oddziaływaniem na środowisko prezentują się następująco na naszym stadionie:

– XA2. Powierzchnie stykające się z gruntem. Występuje umiarkowana agresja chemiczna. Jaki beton powinno się zastosować ?

Maksymalny współczynnik stosunku woda/cement powinien wynosić 0,5.

Zawartość cementu w betonie to minimum 320 kg/m3.

Minimalna klasa betonu C30/37. Mamy tutaj do czynienia z betonem o wytrzymałości na ściskanie próbki cylindrycznej po 28 dniach dojrzewania równej 30 MPa oraz o wytrzymałości na ściskanie próbki sześciennej po 28 dniach dojrzewania, równej 37 MPa. Teraz już wiecie, co oznaczają cyfry po literce „C”.

– XC3. Zewnętrzne powierzchnie pionowe (osłonięte przed deszczem). Elementy te narażone są na proces karbonatyzacji, który pozbawia beton właściwości ochronnych wobec stali zbrojeniowej. Główną przyczyną jest dwutlenek węgla zawarty w powietrzu i wodzie deszczowej, prowadzący do degradacji konstrukcji żelbetowych.

Maksymalny współczynnik stosunku woda/cement powinien wynosić 0,55.

Zawartość cementu w betonie to minimum 280 kg/m3.

Minimalna klasa betonu to C30/37.

– XD1. Parkingi. Występuje tutaj środowisko umiarkowanie wilgotne, gdzie powierzchnia betonu narażona jest na działanie chlorków z powietrza.

Maksymalny współczynnik stosunku woda/cement powinien wynosić 0,55.

Zawartość cementu w betonie to minimum 300 kg/m3.

Minimalna klasa betonu to C30/37.

– XF2. Zewnętrzne powierzchnie drogowe pionowe (belki kładek, schody zewnętrzne itp). Tutaj również mamy do czynienia ze środowiskiem umiarkowanym, nasyconym wodą ze środkami odladzającymi, np. sól.

Maksymalny współczynnik stosunku woda/cement wynosi 0,55 z 4% zawartością powietrza.

Zawartość cementu w betonie to minimum 300 kg/m3.

Minimalna klasa betonu w tym wypadku to C25/30.

– XF3. Nie izolowanie zewnętrzne powierzchnie poziome narażone na deszcz i zamarzanie. Występuje tutaj silne nasycenie powierzchni wodą bez środków odladzających.

Maksymalny współczynnik stosunku woda/cement wynosi 0,55 z 4% zawartością powietrza.

Zawartość cementu w betonie to minimum 320 kg/m3.

Minimalna klasa betonu to C30/37.

Dla powyższych sytuacji zastosowano cement portlandzki o różnych klasach, który dojrzewając w temperaturze +20 stopni osiąga 100% wytrzymałości na ściskanie po 28 dniach.

Aby odetchnąć trochę od czytania, przedstawimy pewien filmik związany z wytrzymałością konstrukcji

[youtube id=”JTxig_bQhNQ”]

Deskowanie (szalowanie) i prace zbrojarskie

Po paru pojęciach związanych z betonem, pora iść dalej. Przypomnijmy: mamy wylany podwójny chudy beton i położoną między nim warstwę izolacyjną. Teraz należy ułożyć deskowania lub inaczej mówiąc szalunki i uzbroić w stal obecną warstwę podbetonu (chudego betonu).

Konstrukcja deskowania powinna zapewnić odpowiednią sztywność konstrukcji, jednorodną powierzchnię betonu, szczelność oraz łatwość demontażu. Zaleca się stosowanie deskowań systemowych (czyli zastosowanie gotowych foremek), a w przypadku gdy nie ma takiej możliwości, dopuszczalne jest wykonanie deskowania ze sklejki.

Na zdjęciu szalunek pod płytę fundamentową, a w nim zbrojenie.

Zbrojenia

Pręty zbrojeniowe powinny być dostarczane w kręgach lub prostych wiązkach z przywieszkami zawierającymi informacje o ich średnicy, rodzaju stali, wytwórcy, numerze wytopu, znaku obróbki cieplnej oraz powinny posiadać atest hutniczy.

Stal zbrojeniowa jest stopem żelaza z węglem i innymi pierwiastkami, jak np. mangan, krzem, fosfor, siarka, chrom, nikiel, miedź, molibden czy wolfram. Jej gęstość wynosi 7850 kg/m3. W zależności od właściwości mechanicznych, rozróżniamy pięć klas jakości stali: A0, Al, AII, AIII i AIIIN. Do budowy stadionu użyto dwie skrajne klasy stali, które dzielimy jeszcze na gatunki. Ostatecznie w projekcie uwzględniono następujące klasy i gatunki stali: AIIIN o gatunku RB500W oraz A0 o gatunku St0S.

A-IIIN, gatunek RB500W

Jest to stal pracująca pod obciążeniem dynamicznym o najwyższej wytrzymałości dla elementów konstrukcyjnych. Pręt posiada żebrowanie, które biegnie na całej jego długości i jest ułożone podwójnie, tworząc „jodełkę”. Dodatkowo obecne są również nawalcowane odcinki żeberek podłużnych pomiędzy żeberkami poprzecznymi. Uzbraja się w nią np. płytę fundamentową, schody, podpory, słupy, kładki, ściany oporowe.

Stal A-IIIN z widocznym żebrowaniem

A-0, gatunek St0S

Stal stosowana do wykonania elementów pomocniczych zbrojenia o ogólnym przeznaczeniu. Liczba „0” oznacza zawartość węgla, a końcowa literka „S”, że jest ona przeznaczona na konstrukcje spawane. Dostarczana w postaci gładkich prętów o długości do 12 m lub jako walcówka w kręgach o średnicy 55-100 cm i masie do 1 tony.

Układanie zbrojenia

Przed zamontowaniem zbrojenia

Przed przystąpieniem do ułożenia zbrojenia, pręty należy najpierw oczyścić ze smarów, farby itp. w celu dobrej przyczepności z betonem, przy czym lekki nalot niełuszczącej się rdzy jest nieszkodliwy. Jeżeli stal przyjechała na plac budowy w kręgach, należy ją wyprostować ręcznie lub za pomocą prościarek mechanicznych. Kolejnym etapem jest cięcie stali na wymiar. Realizuje się to dzięki nożycom o napędzie elektrycznym lub ręcznym nożycom (zależy od średnicy pręta). Wreszcie ostatni etap to zagięcie prętów zbrojeniowych według rysunku projektu przy pomocy giętarki lub klucza zbrojarskiego (gdy zbrojenie jest już zamontowane na swoim miejscu). Dopuszczalne jest również zaginanie ręczne z wykorzystaniem trzpieni (walców) zamontowanych w blacie stołu zbrojarskiego, dzięki którym możemy zaginać stal na różne kształty.

Montaż zbrojenia

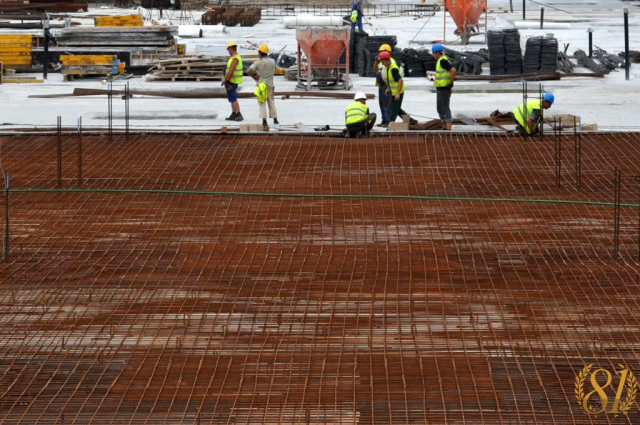

Po uprzednim przygotowaniu prętów, można przystąpić do prac zbrojarskich, które polegały na położeniu kilku warstw prętów w celu stworzenia szachownicy. Całą płytę fundamentową uzbrojono w pręty klasy A-IIIN, a do pomocy wykorzystano również stal klasy A-0. W miejscach przegłębień płyty, czyli obszarach, gdzie znajdą się łączenia słupów z podłożem, należało ulokować specjalne kratownice oraz dozbroić dodatkowymi prętami.

Częściowo uzbrojona wylewka chudego betonu na poziomie zero placu wschodniego. Widoczne kratownice przed i po zamontowaniu w swoich docelowych miejscach. Na poziomie -1, pod trybunami znajdziemy podobne „stalowe kosze”, lecz o grubszych prętach.

Gdyby się dobrze przyjrzeć obrazkowi, na wylewce z chudego betonu dostrzeżemy cementowe podkładki pod zbrojenie, które zlewają się jego powierzchnią.

Zabezpieczenie przeciwpożarowe

O zabezpieczeniu pożarowym trzeba pomyśleć już na etapie zbrojenia konstrukcji. Dlatego odbiegniemy trochę od tematu chudego betonu na najniższym poziomie i przedstawimy nieco bliżej to zagadnienie.

Wszystkie elementy obiektu zaprojektowano, aby zapobiegały rozprzestrzenianiu się ognia. Dla stadionu wymagana jest klasa odporności pożarowej B, w której wszystkie elementy powinny spełniać następujące wymagania w zakresie klasy odporności ogniowej:

– główna konstrukcja nośna (słupy, belki) – R120

– stropy stanowiące przegrodę, oddzielenie przeciwpożarowe – REI 120

– stropy pozostałe REI 60

– ściany zewnętrzne REI 60

– ściany wewnętrzne EI 30

– ściana zewnętrzna (pas międzykondygnacyjny o wysokości minimum 0,8 m wraz z połączeniem ze stropem) – EI 60 (R 120 jeżeli przegroda jest częścią konstrukcji głównej budynku).

Niby zwykłe stropy, ściany, słupy, a skrywają tyle ciekawostek

Co oznaczają litery i cyferki?

Liczba po literce oznacza odporność ogniową, czyli czas w minutach jaki musi wytrzymać dany element na działanie płomieni, nie naruszając przy tym konstrukcji budynku. Dla przykładu wstawmy tutaj liczbę 60:

R 60- nośność ogniowa, czyli czas po którym dany element przestaje spełniać swoje funkcje nośne na skutek osłabienia jego konstrukcji, wystąpienia odkształceń.

E 60- szczelność ogniowa, czyli czas po którym dany element przestaje spełniać funkcję oddzielającą na skutek powstawania pęknięć lub odpadnięcia od konstrukcji.

I 60- izolacyjność ogniowa, czyli czas po którym dany element przestaje spełniać funkcję oddzielającą w wyniku przekroczenia granicznej wartości temperatury po nienagrzanej stronie elementu.

Wynika z tego, że np. główna konstrukcja nośna stadionu (słupy, belki) musi spełniać swoją funkcję i być odporna na działanie płomieni przez 120 minut. Inny przykład: ściany wewnętrzne nie pełnią funkcji nośnej obiektu, więc ich odporność ogniowa ogranicza się do szczelności i izolacyjności na płomienie. Natomiast ściany zewnętrze, mają dodatkowo za zadanie podtrzymywanie konstrukcji.

Zabezpieczenie żelbetowych elementów konstrukcji uwzględniono w projekcie poprzez zastosowanie betonu o minimalnej klasie C30/37 oraz grubszej otuliny zbrojenia. I tutaj dochodzimy do sedna sprawy.

Otulina prętów zbrojeniowych

Otulina prętów zbrojeniowych jest to odległość pomiędzy zewnętrzną powierzchnią zbrojenia a najbliższą powierzchnią betonu. Spełnia ona bardzo ważna rolę, mianowicie zapewnia:

– trwałość zbrojenia dzięki grubej warstwie betonu

– przenoszenie sił między zbrojeniem a betonową powłoką

– ogniotrwałość stali zbrojeniowej poprzez opóźnianie podnoszenia się jej temperatury wskutek ognioodporności powierzchni betonu

W tym celu, aby zapewnić wymaganą grubość otuliny, należy zakładać na pręty specjalne dystanse. Odległości te podamy w późniejszych artykułach przy okazji omawiania konstrukcji słupów. Teraz spójrzcie na ostatnie zdjęcie z przedostatniego artykułu, bo wracamy powoli do tematu początku budowy. Widzicie na obrazku te podkładki?

Jeśli nie, możecie je zobaczyć na tym zdjęciu, lecz w trochę innej formie. Ten biały dystans w centralnej części fotografii to krążek spełniający tą samą rolę. Jak już wspomnieliśmy, do tego tematu jeszcze kiedyś wrócimy.

Płyta fundamentowa

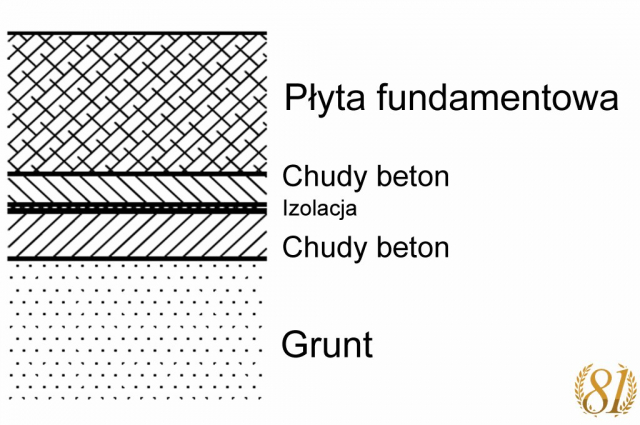

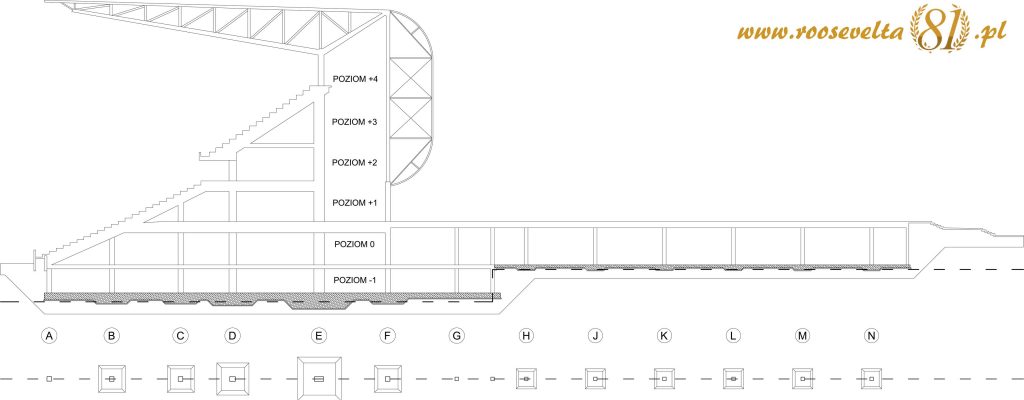

Po wylaniu podwójnego chudego betonu, położeniu między nim warstwy izolacyjnej, otoczeniu terenu deskowaniami, rozmieszczeniu dystansów pod pręty zbrojeniowe oraz uzbrojeniu powierzchni, w końcu pora na prawdziwe lanie betonu. Dla lepszego wyobrażenia przedstawiamy rysunek:

Widoczne warstwy użytych materiałów począwszy od podłoża gruntowego do płyty fundamentowej pod trybuną i placem wschodnim.

Więc czym właściwie jest płyta fundamentowa?

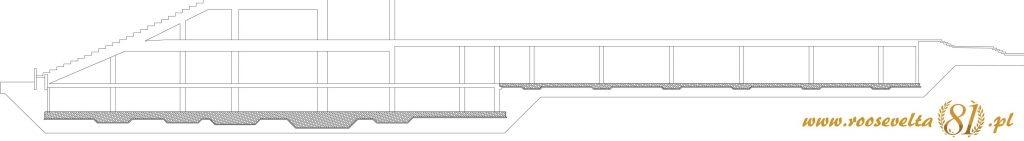

Jest to warstwa betonu C30/37 W8 wylana pod całym obiektem. Na poziomie -1 pod trybunami jej grubość wynosi od 60 cm do 1,7 m (licząc z przegłębieniem), natomiast na poziomie zero od 35 cm do 65 cm (również licząc z przegłębieniem). Po kliknięciu na poniższe zdjęcie, powiększony obrazek ukazuje płytę fundamentową, którą specjalnie zakreskowano (kliknij na obrazek aby powiększyć):

Jak widzimy na jej powierzchni występują zagłębienia (przegłębienia), czyli miejsca osadzenia filarów w konstrukcji płyty fundamentowej. Ich cechą charakterystyczną jest występowanie znacznych obciążeń pionowych, a w związku z tym, zwiększenie grubości płyty, o czym pisaliśmy wcześniej.

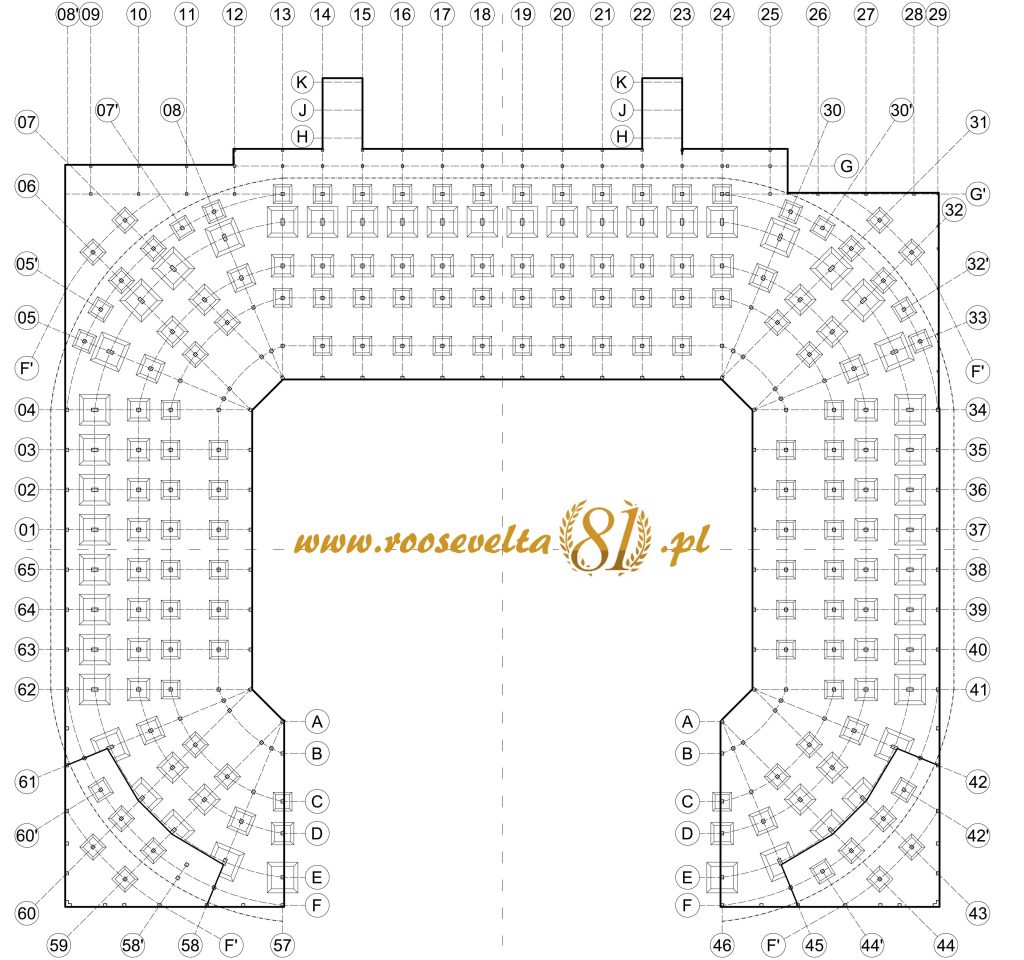

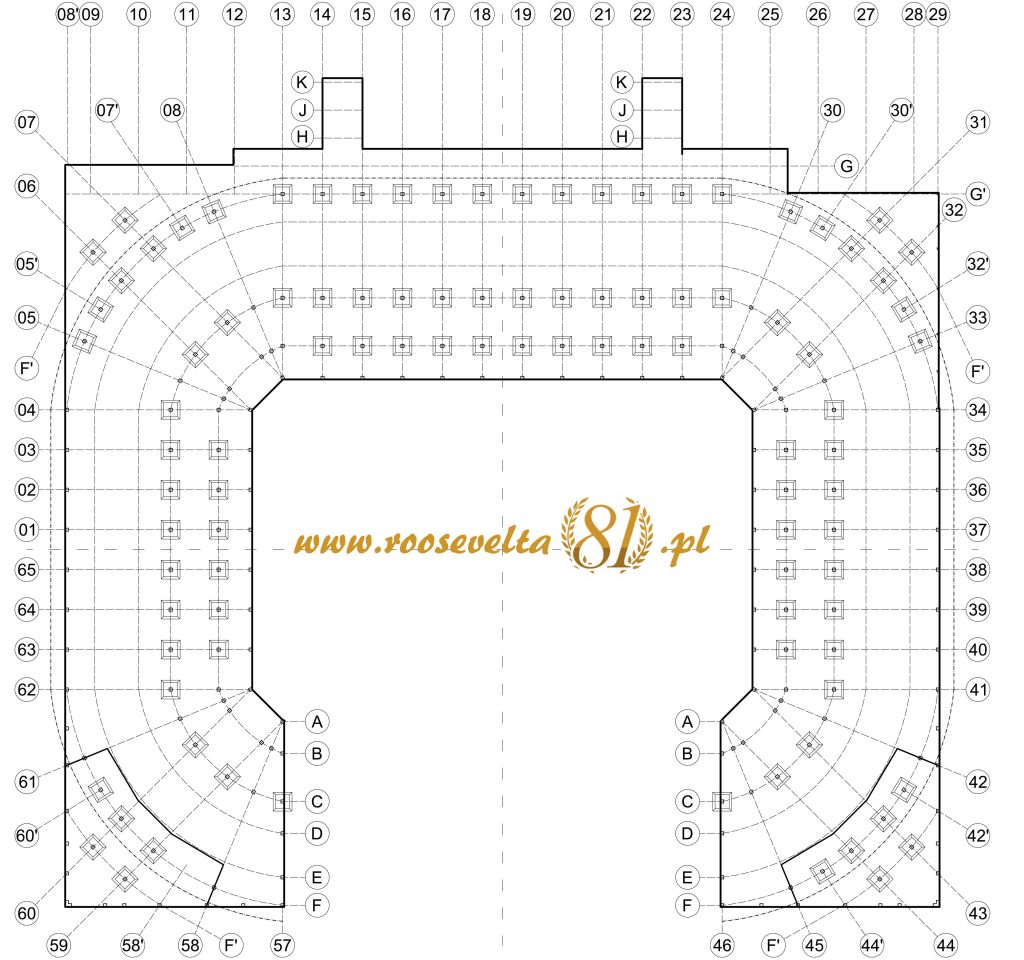

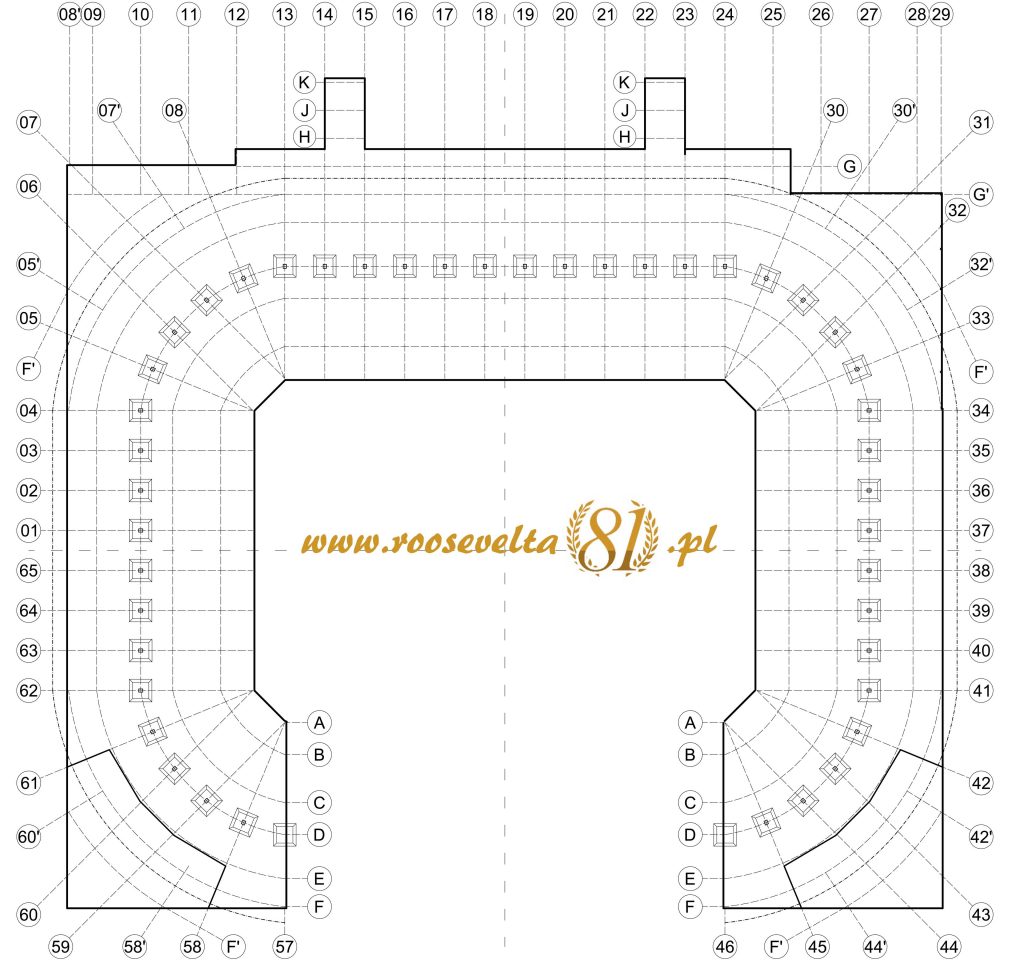

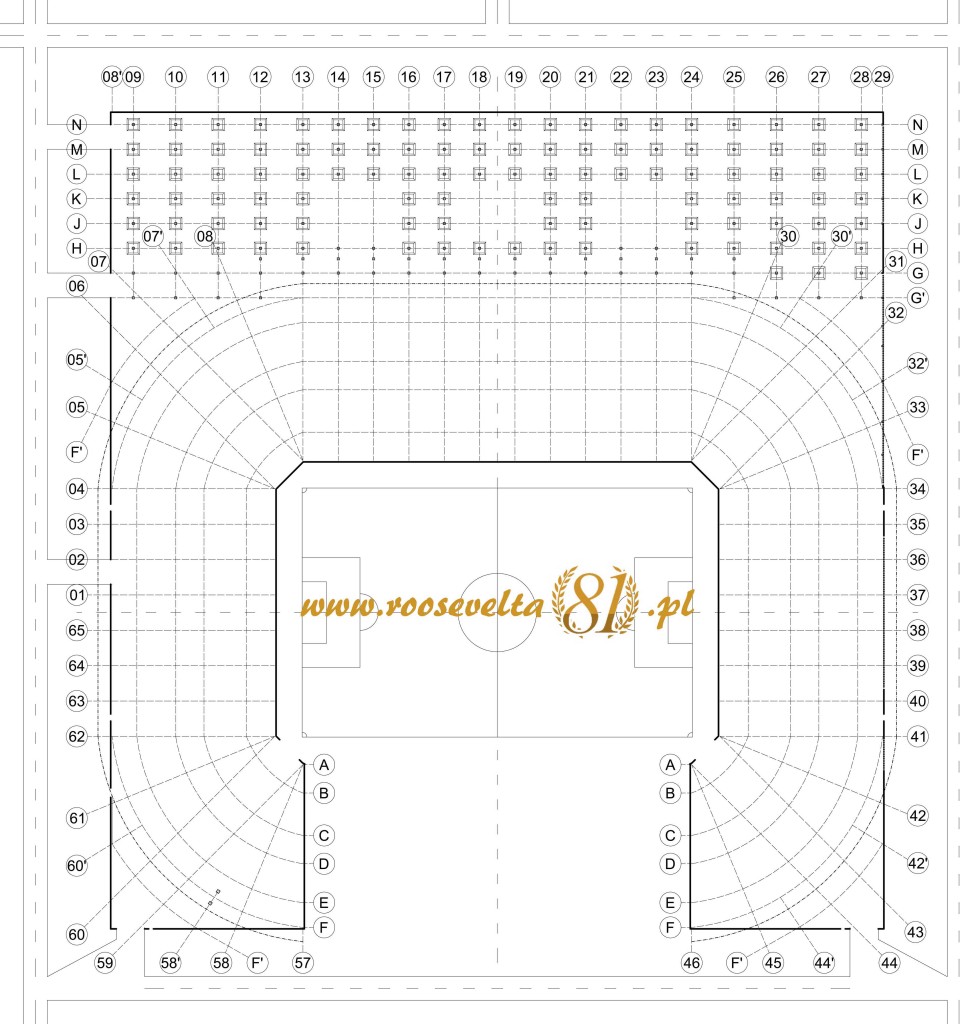

Na rysunku widoczny ten sam przekrój trybuny z parkingiem. Pod nim znajdują się rzuty ukazujące spojrzenie z góry na płytę poziomu 0 oraz -1, na których widać przegłębienia płyty fundamentowej. Dla ułatwienia, przekrój oraz rzuty słupów pokrywają się ze sobą, gdyby nałożyć oba rysunki.

Przegłębienia w płycie fundamentowej, poziom -1 i 0

Teraz przedstawimy przegłębienia w płycie fundamentowej. Jakie maja wymiary i głębokości? Rysunki techniczne pojawiające się do końca cyklu można powiększyć po prostu klikając na nie . Należy mieć na uwadze, że staraliśmy się jak najlepiej odwzorować rzeczywisty wygląd stadionu.

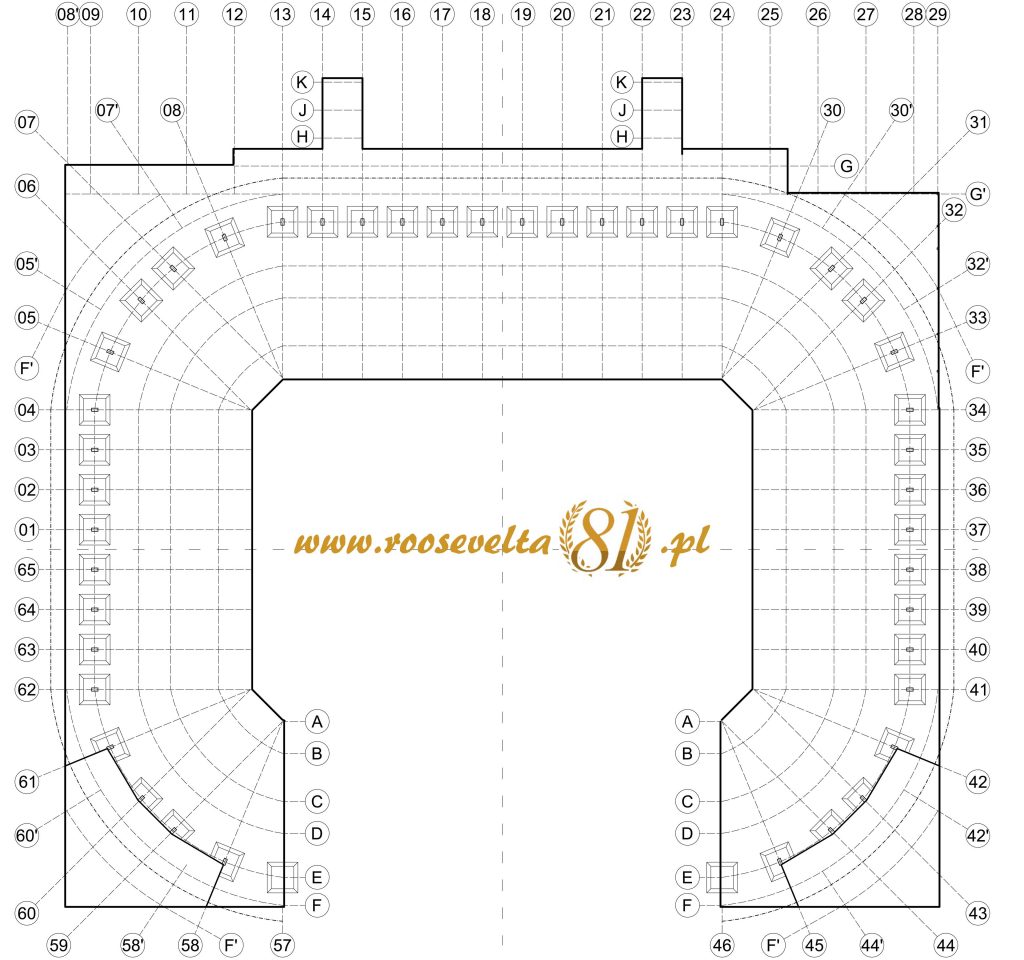

Na początek spójrzmy na rysunek, który przedstawia rzut poziomu -1. Umieściliśmy na nim tylko ściany zewnętrzne, słupy, przegłębienia i linie pomocnicze, aby nie było zbędnego chaosu. W narożnikach po zachodniej stronie obiektu znajdują się jednak ściany wewnętrzne, gdyż teren w tych miejscach jest osadzony trochę niżej w stosunku do całego poziomu -1. To zaczynamy od początku.

Przegłębienia B, C, F, F’ (poziom -1)

Spójrzmy na powyższy rysunek. Przegłębienia B, C, F, F’ mają takie same wymiary. Gdyby spojrzeć na nie z góry, każdy z nich składa się z zewnętrznego kwadratu o boku 4 metrów. Z kolei wewnętrzny kwadrat ma długość boku sięgającą 3 metrów. Przegłębienie przed zalaniem betonem C30/37 W8 ma głębokość 50 cm.

Rzut kwadratu zewnętrznego: 4 x 4m

Rzut kwadratu wewnętrznego: 3 x 3m

Głębokość przegłębienia: 0,5m

Przegłębienia D (poziom -1)

Rzut kwadratu zewnętrznego: 5,2 x 5,2m

Rzut kwadratu wewnętrznego: 3,6 x 3,6m

Głębokość przegłębienia: 0,8m

Przegłębienia E (poziom -1)

Rzut kwadratu zewnętrznego: 7 x 7m

Rzut kwadratu wewnętrznego: 4,8 x 4,8m

Głębokość przegłębienia: 1,1m

Przegłębienia G, H, J, K, L, M, N (poziom 0)

Rzut kwadratu zewnętrznego: 2,8 x 2,8m

Rzut kwadratu wewnętrznego: 2,2 x 2,2m

Głębokość przegłębienia: 0,3m

Beton i stal

Ze względu na dużą powierzchnię do zabetonowania, założono zastosowanie specjalnych przerw, które zmniejszają siły powstające od skurczu betonu i obciążeń termicznych.

Płytę fundamentową wykonano na 10 cm warstwie podbetonu C12/15, na której zaprojektowano izolację przeciwwodną. Następnie wylano kolejna warstwę chudego betonu o grubości 5 cm. Kolejnym zabiegiem było położenie warstwy płyty fundamentowej dozbrojonej stalowymi prętami.

Wszystkie płyty fundamentowe wykonano z betonu C30/37 W8 (W8 oznacza stopnień wodoszczelności. Jest to 10-krotna wielkość ciśnienia wody w MPa, przy którym woda przenika w ilości dopuszczalnej podczas normowego badania przepuszczalności wody) oraz dozbrojono za pomocą stali klasy A-0, gdzie jest ona stosowana do wykonania elementów pomocniczych zbrojenia oraz klasy A-IIIN, czyli najwyższej klasy wytrzymałości dla elementów konstrukcyjnych.

Transport betonu

Teraz już wiecie co to jest płyta fundamentowa oraz z jakich materiałów została wykonana. Tym samym zamykamy ten temat. Pozostaje nam zobaczyć jak wygląda proces samego betonowania, więc „Jak to jest zrobione?”

Zbrojenie płyty fundamentowej tuz przed zalaniem betonem.

Transporty mieszalników samochodowych (tzw. „gruszek”) muszą odbywać się w ruchu ciągłym, ponieważ nie należy przerywać procesu betonownia. Czas przewożenia betonu nie powinien być dłuższy niż:

– 90 minut przy temperaturze +15 stopni Celsjusza

– 70 minut przy temperaturze +20 stopni Celsjusza

– 30 minut przy temperaturze +30 stopni Celsjusza

Po podjechaniu „gruszki” w określone miejsce, podawanie i układanie betonu odbywa się bezpośrednio z samochodu lub za pomocą specjalnej pompy. Mieszanka nie może być zrzucana z wysokości wyższej niż 75 cm od powierzchni, na którą spada. Gdy jest ona większa, należy zastosować specjalne rynny lub leje zsypowe.

Betonowóz

Pompa do lania betonu

Kosz z lejem zsypowym

Układanie mieszanki betonowej

W betoniarni specjalnie przygotowana mieszanka betonowa o odpowiednich parametrach transportowana jest do betonowozu, który przyjeżdża na plac budowy. Tam odbywa się spust mieszanki do samochodu-pompy, który tłoczy go w odpowiednie miejsce.

Beton układano warstwami poziomymi do 30 cm. Większa grubość mogłaby się przyczynić do przesuwania deskowań ze względu na wylaną masę mieszanki. Następnie świeży beton zagęszczono przy pomocy wibratora wgłębnego. W miejscu łączenia powierzchni betonowych, podłogi ze ścianą itp. stosuje się specjalne taśmy, które maja na celu uszczelnić przerwy robocze lub dylatacyjne.

Robotnik zagęszczający beton wibratorem wgłębnym

Taśmy uszczelniające przerwy robocze

Wpływ pogody

W zimie należy skupić się na wytworzeniu warunków, w których beton uzyskuje odpowiednią wytrzymałość przed pierwszym zamarznięciem oraz na czasie jej uzyskania. Cały proces najlepiej wykonać w temperaturach powyżej -5 stopni Celsjusza.

W lecie gdy świeci słońce, a na zewnątrz jest gorąco, mieszanka powinna być zabezpieczona przed nadmierną utratą wody. Najczęściej realizuje się to poprzez zraszanie jej powierzchni mgiełką wodną, co zapobiega powstawaniu rys i spękań. Podczas betonownia w czasie deszczu elementy wystawione na działanie pogody należy zadaszyć, a po całym procesie osłonić np. folią lub plandeką.

Jeden ze sposobów: foliowanie odlanego słupa

Pielęgnacja betonu

Ułożenie mieszanki betonowej to nie koniec. Trzeba jeszcze zatroszczyć się o nią w czasie, gdy dojrzewa. Więc jak się to robi?

Pielęgnacja betonu polega na kontrolowaniu temperatury oraz migracji wilgoci z oraz do betonu. W większości przypadków należy ją przeprowadzać do osiągnięcia 50% wytrzymałości wylanej mieszanki. Niewłaściwa pielęgnacja może prowadzić do nieodpowiednich parametrów wylanego betonu, a co za tym idzie, do osłabienia konstrukcji budowli.

Po skończonym procesie betonowania zaleca się przykrycie całej powierzchni lekkimi wodoszczelnymi osłonami w celu uniemożliwienia odparowania wody z położonej mieszanki, jej nasłonecznienia, czy też ochrony przed deszczem. Gdy temperatura otoczenia jest wyższa niż +5 stopni, należy do 12 godzin rozpocząć proces pielęgnacji wilgotnościowej wylanego betonu, który polega na jego podlewaniu przez ponad 7 dni, co najmniej 3 razy na dobę.

Przy temperaturze powyżej +15 stopni powierzchnię należy polewać przez 3 dni co 3 godziny za dnia i co najmniej raz w nocy, a w następne dni co najmniej 3 razy na dobę. Przy temperaturze niższej niż +5 stopni, betonu nie należy polewać. Natomiast gdy słupki rtęci są na minusie, potrzebna jest zgoda Inżyniera Kontraktu, temperatura betonu na poziomie +20 stopni oraz należy zabezpieczyć go przed utratą ciepła w czasie co najmniej 7 dni.

Rozszalowanie i wykańczanie powierzchni

Deskowania stropów należy usuwać stopniowo. Całkowite zdjęcie szalunków może nastąpić dopiero po osiągnięciu przez beton pełnej wytrzymałości. Następnie wszystkie odsłonięte ostre krawędzie należy odpowiednio oszlifować do gładkiej i równej powierzchni.

Podsumowanie robót przy naszej budowie stadionu

Wiemy, że płyta fundamentowa skrywa pod sobą warstwy. Podsumowując nasza budowę: po wykopaniu głębokiej dziury, zabezpieczono ją ściankami Larsena. Następnie wybierając ziemię pod przegłębienia płyty fundamentowej wylano 10-centymetrową warstwę chudego betonu i przykryto ją izolacją przeciwwodną. Kolejny etap to ponowna wylewka podbetonu o grubości 5 cm. Później ułożono szalunki oraz zazbrojono teren i wylano beton o grubości od 35 cm. do miejscowo 1,1 metra. Tak powstała płyta fundamentowa, czyli najniższa część poziomu -1 pod trybunami oraz poziomu 0 pod placem wschodnim.

źródło: Roosevelta81.pl/projekt stadionu/emexim.pl/rtg-rammtechnik.de/heidelbergcement.com/wikipedia